Masa Depan Keselamatan Kebakaran: Masterbatch Kalis Api Berprestasi Tinggi dalam Kejuruteraan Polimer

2026-01-04

Memahami Mekanisme Masterbatch Kalis Api

Masterbatch kalis api ialah campuran pekat bahan tambahan penghalang api yang dibungkus semasa proses haba ke dalam resin pembawa, yang kemudiannya disejukkan dan dipotong menjadi butiran. Tidak seperti bahan tambahan serbuk, kumpulan induk menawarkan penyebaran yang unggul dalam matriks polimer, memastikan bahawa produk plastik akhir mengekalkan sifat keselamatan yang konsisten sepanjang keseluruhannya. Fungsi utama kumpulan induk ini adalah untuk melambatkan pencucuhan polimer dan melambatkan penyebaran nyalaan melalui tindak balas kimia yang berlaku sama ada dalam fasa pembakaran gas atau pepejal.

Apabila haba digunakan pada polimer yang dirawat, bahan kimia kalis api diaktifkan untuk menyekat api dalam beberapa cara. Sesetengah bekerja melalui degradasi endotermik, menyerap haba untuk menyejukkan substrat, manakala yang lain membentuk lapisan "char" pelindung pada permukaan yang bertindak sebagai penghalang haba antara nyalaan dan bahan api. Dengan menyepadukan bahan tambahan ini ke dalam format masterbatch, pengeluar dengan ketara mengurangkan bahaya habuk dalam persekitaran kilang dan meningkatkan kecekapan proses pengacuan suntikan atau penyemperitan.

Analisis Perbandingan Jenis Masterbatch Mengikut Komposisi Kimia

Memilih masterbatch kalis api yang betul bergantung pada polimer asas (seperti PE, PP, ABS atau PA) dan keperluan pengawalseliaan khusus industri. Jadual berikut menggariskan jenis yang paling biasa digunakan dalam pembuatan moden:

| Jenis Masterbatch | Mekanisme Utama | Aplikasi Biasa |

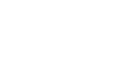

| Berhalogen (Brominated) | Pelindapkejutan radikal fasa gas | Alatan elektronik dan Automotif |

| Bebas Halogen (HFFR) | Pembentukan arang intumescent | Pengangkutan awam dan Pembinaan |

| Bukan Organik/Mineral | Pembebasan wap air (penyejukan) | Penebat wayar dan kabel |

Kelebihan Alam Sekitar Bebas Halogen

Dalam beberapa tahun kebelakangan ini, industri telah beralih ke arah kumpulan induk Kalis Api Bebas Halogen (HFFR). Formulasi ini biasanya menggunakan fosforus dan kimia berasaskan nitrogen. Selepas pembakaran, ia mengeluarkan asap yang kurang toksik dan gas menghakis berbanding dengan versi halogen tradisional, menjadikannya standard untuk ruang terkurung seperti terowong, bangunan bertingkat tinggi dan bahagian dalam pesawat.

Faedah Teknikal Utama Menggunakan Masterbatch berbanding Aditif Serbuk

Peralihan daripada bahan tambahan serbuk mentah kepada sistem masterbatch memberikan beberapa kelebihan operasi yang secara langsung memberi kesan kepada keuntungan dan kualiti produk. Oleh kerana bahan tambahan tersebut telah disebarkan terlebih dahulu dalam resin pembawa yang serasi dengan polimer penggunaan akhir, risiko "titik panas" atau titik lemah dalam bahan diminimumkan.

- Kestabilan Pemprosesan yang Dipertingkatkan: Pelet Masterbatch mengalir lebih seragam dalam penyuap, menghalang isu tersumbat yang sering dikaitkan dengan serbuk halus.

- Integriti Mekanikal yang Dipertingkatkan: Pemuatan serbuk yang tinggi selalunya boleh membuat plastik rapuh; walau bagaimanapun, kumpulan induk khusus dirumus untuk mengekalkan kekuatan impak dan fleksibiliti.

- Ketepatan Dos: Kawalan tepat ke atas peratusan kalis api aktif membolehkan pengilang memenuhi penarafan UL94 V-0, V-1 atau V-2 dengan sisa yang minimum.

- Keselamatan Pekerja: Menghapuskan habuk kimia bawaan udara meningkatkan kualiti udara dalam kemudahan pembuatan dan mengurangkan keperluan untuk sistem penapisan yang kompleks.

Kriteria Pemilihan untuk Aplikasi Industri

Memilih masterbatch kalis api yang sesuai memerlukan penyelaman mendalam ke dalam persekitaran penggunaan akhir produk. Jurutera mesti mempertimbangkan suhu pemprosesan resin asas untuk memastikan masterbatch tidak terurai lebih awal semasa penyemperitan. Sebagai contoh, kumpulan induk yang direka untuk Polipropilena (PP) mungkin tidak sesuai untuk Poliamida (PA) kerana takat lebur yang lebih tinggi yang diperlukan untuk yang kedua.

Kestabilan UV dan Padanan Warna

Banyak kalis api boleh menjejaskan kestabilan warna bahagian plastik secara negatif, menyebabkan kekuningan dari semasa ke semasa, terutamanya apabila terdedah kepada cahaya matahari. Masterbatch berkualiti tinggi selalunya menggabungkan penstabil UV untuk mengatasi kesan ini. Tambahan pula, kerana resin pembawa boleh berpigmen, pengeluar boleh mencapai keselamatan kebakaran dan warna estetik tertentu dalam satu langkah dos, memperkemas barisan pengeluaran.

Akhirnya, penyepaduan masterbatch kalis api berprestasi tinggi adalah langkah kritikal dalam sains polimer moden. Ia mengimbangi tuntutan ketat peraturan keselamatan kebakaran dengan kepraktisan pembuatan industri, memastikan produk siap selamat, tahan lama dan mematuhi alam sekitar.