Menavigasi Anjakan ke Bebas Halogen: Mengoptimumkan Masterbatch Kalis Api untuk Aplikasi Polipropilena

2026-01-27

Evolusi Keselamatan Kebakaran dalam Polipropilena

Polipropilena (PP) telah mengukuhkan statusnya sebagai bahan dominan dalam automotif, pembinaan, dan elektronik kerana rintangan kimia dan serba boleh mekanikal. Walau bagaimanapun, kandungan hidrokarbon alifatiknya yang tinggi menjadikannya mudah terbakar, dengan indeks oksigen (LOI) yang mengehadkan kira-kira 17-18%, jauh di bawah kepekatan oksigen atmosfera. Ini memerlukan penggunaan masterbatch kalis api (FR) berprestasi tinggi untuk memenuhi piawaian keselamatan yang ketat seperti UL94 V-0.

Landskap industri semasa menyaksikan pivot yang menentukan daripada sistem terbrominasi tradisional ke arah kumpulan induk kalis api bebas halogen (HFFR) termaju. Peralihan ini didorong bukan sahaja oleh rangka kerja pengawalseliaan seperti REACH dan RoHS tetapi juga oleh keperluan untuk ketumpatan asap yang lebih rendah dan mengurangkan kekakisan semasa pemprosesan. Masterbatch moden bukan lagi sekadar memadam api; ia adalah bahan tambahan kejuruteraan yang mesti mengekalkan integriti mekanikal polimer, kestabilan UV, dan kebolehprosesan.

Analisis Perbandingan: Sistem Halogen vs. Bebas Halogen

Memilih masterbatch yang betul memerlukan keseimbangan kecekapan, kos dan kesan alam sekitar. Walaupun sistem halogen menawarkan kecekapan tinggi pada beban rendah, alternatif bebas halogen adalah penting untuk aplikasi yang mementingkan alam sekitar dan ruang tertutup yang membimbangkan ketoksikan asap.

| Ciri | Berhalogen (Bromin/Antimoni) | Bebas Halogen (Intumescent/P-N) |

| Mekanisme | Pemusnahan radikal fasa gas | Pembentukan arang fasa pekat |

| Tahap Pemuatan | Rendah (2-10%) | Sederhana hingga Tinggi (20-30%) |

| Ketumpatan Asap | tinggi | rendah |

| Ketumpatan Bahagian Akhir | tinggier (heavy metal synergists) | rendaher (lightweight advantage) |

| Kestabilan UV | Sederhana (terdedah kepada kekuningan) | Baik (dengan penstabil khusus) |

Mekanisme Tindakan: Penghapusan Radikal vs. Intumescence

Penghapusan Radikal (Berhalogen)

Masterbatch tradisional yang mengandungi decabromodiphenyl ethane (DBDPE) atau tetrabromobisphenol A (TBBPA) beroperasi dalam fasa gas. Apabila PP menyala, radikal halogen (Br•) dibebaskan. Radikal ini bertindak balas dengan radikal hidrogen dan hidroksil yang sangat reaktif (H• dan OH•) yang merambat rantai pembakaran, dengan berkesan "menracuni" nyalaan dan menghentikan tindak balas eksotermik. Antimoni trioksida ($Sb_2O_3$) hampir selalu ditambah sebagai sinergi untuk memudahkan pembebasan radikal halogen pada suhu yang betul.

Pembentukan Char Intumescent (Bebas Halogen)

Masterbatch berasaskan fosforus-nitrogen (P-N) berfungsi terutamanya dalam fasa pekat. Apabila dipanaskan, sumber asid (seperti ammonium polifosfat) menyahhidratkan sumber karbon (selalunya polimer itu sendiri atau sinergi seperti pentaerythritol), menghasilkan arang karbon berkait silang. Pada masa yang sama, agen tiupan (seperti melamin) membebaskan gas tidak mudah terbakar yang membengkak arang ini ke dalam lapisan buih penebat yang tebal. Lapisan ini bertindak sebagai penghalang fizikal, menyekat pemindahan haba ke polimer asas dan menghalang oksigen daripada sampai ke sumber bahan api.

Garis Panduan Pemprosesan Kritikal untuk Penyerakan Masterbatch

Keberkesanan a masterbatch kalis api untuk PP terikat secara langsung dengan seberapa baik ia tersebar dalam matriks PP semasa penyemperitan atau pengacuan suntikan. Penyerakan yang lemah membawa kepada "titik panas" di mana kemudahbakaran kekal tinggi, menyebabkan kegagalan ujian walaupun tahap pemuatan yang betul.

- Kawalan Suhu: Banyak bahan tambahan intumescent bebas halogen mempunyai permulaan penguraian sekitar 250°C. Suhu pemprosesan hendaklah dikekalkan dengan ketat di bawah had ini untuk mengelakkan pengaktifan pramatang mekanisme berbuih di dalam tong, yang menyebabkan tanda splay dan kehilangan kecekapan FR.

- Reka bentuk skru: Gunakan skru dengan ricih sederhana. Walaupun pencampuran adalah penting, haba ricih yang berlebihan boleh merendahkan bahan tambahan kalis api. Skru penghalang atau bahagian adunan khusus (seperti Maddock) disyorkan untuk memastikan kehomogenan tanpa terlalu panas cair.

- Pengurusan Kelembapan: Masterbatch berasaskan P-N selalunya higroskopik. Jika masterbatch tidak pra-kering (biasanya 2-4 jam pada 80°C), lembapan bertukar menjadi wap semasa pemprosesan. Ini mengakibatkan degradasi hidrolitik polimer dan kecacatan permukaan seperti coretan perak.

Menyelesaikan Masalah Kecacatan Penyemperitan Biasa

Apabila menyepadukan muatan tinggi masterbatch kalis api, pemproses sering menghadapi kecacatan tertentu. Menangani ini memerlukan pendekatan sistematik untuk perumusan dan tetapan mesin.

Binaan Die (Keluar Pinggan)

Ini berlaku apabila komponen bermolekul rendah bagi kalis api berhijrah ke pintu keluar, terkumpul dan akhirnya menyeret pada permukaan produk. Untuk mengurangkan masalah ini, semak isu keserasian antara resin pembawa masterbatch dan PP asas. Selain itu, mengurangkan sedikit suhu cetakan boleh meningkatkan kekuatan cair dan mengurangkan penghijrahan.

Mekar

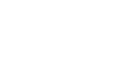

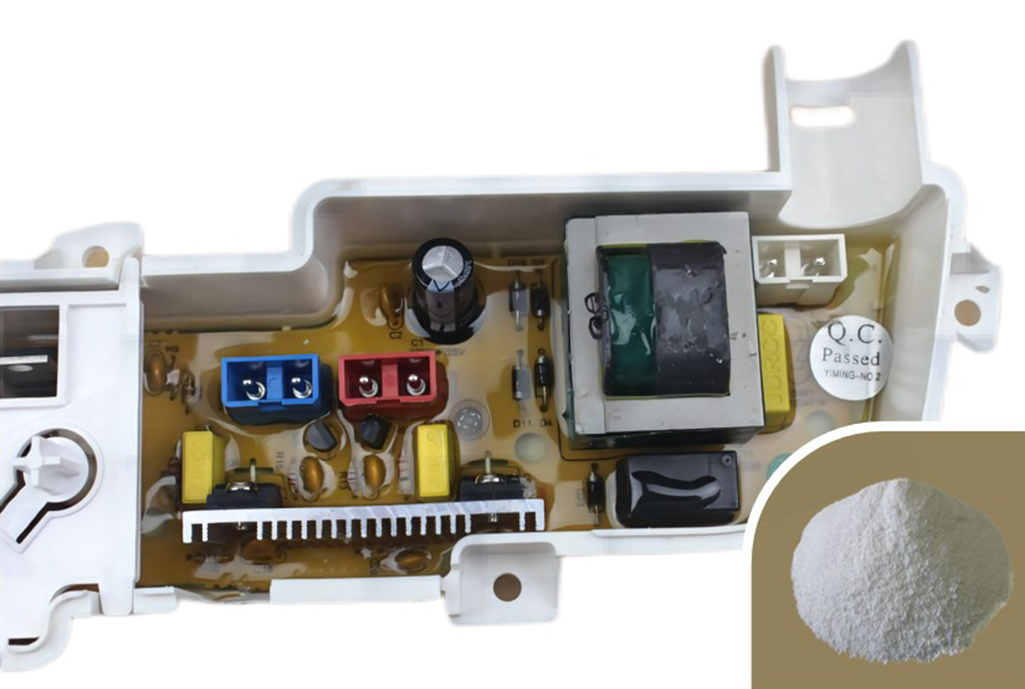

Mekar appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Pengurangan Kekuatan Impak

Kalis api bertindak sebagai bahan cemar dalam kekisi kristal polipropilena, selalunya menjadikan bahan rapuh. Jika rintangan hentaman adalah kritikal, rumusan masterbatch harus termasuk penyerasi (seperti anhidrida maleik yang dicantumkan PP) atau pengubah hentaman (seperti elastomer) untuk mendapatkan semula keliatan tanpa menjejaskan penarafan UL94.